随 筆

技術功労賞を受賞して*

大場孝一**

* 2019年6月17日原稿受付

** 油研工業株式会社,〒252-1113 綾瀬市上土棚中4-4-34

この度日本フルードパワーシステム学会より平成30年度技術功労賞という名誉ある賞をいただき,当学会,推薦していただいた方々,そして活動の起点である当社油研工業(株)をはじめ多くの関係者に心より厚く感謝申し上げます.

1.はじめに

受賞対象である旨の通知には①永年にわたる油圧機器,システムの開発,特に省エネシステム開発に従事,②油圧サーボシステムの高応答高効率化に関する学会での共同研究,③学会での基盤強化委員,理事としての貢献とあり,学会長,表彰委員会委員長から経緯,受賞理由などを御丁寧にお聞かせいただきました.自身が相応しいか確信が持てないままではありますが,私なりの仕事史を振り返り,お伝えすることでフルードパワーシステムに携わる方々の一助となれば幸いです.

2.油圧機器の省エネ化と高性能化

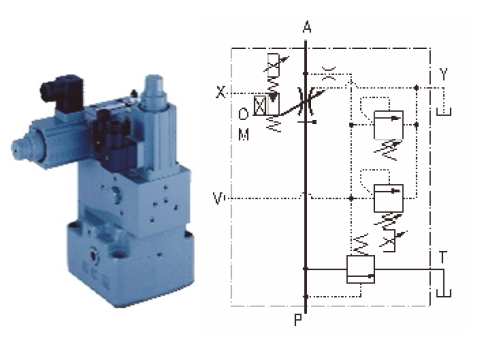

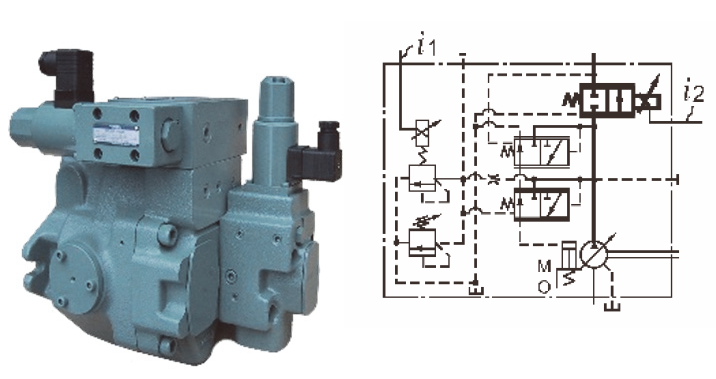

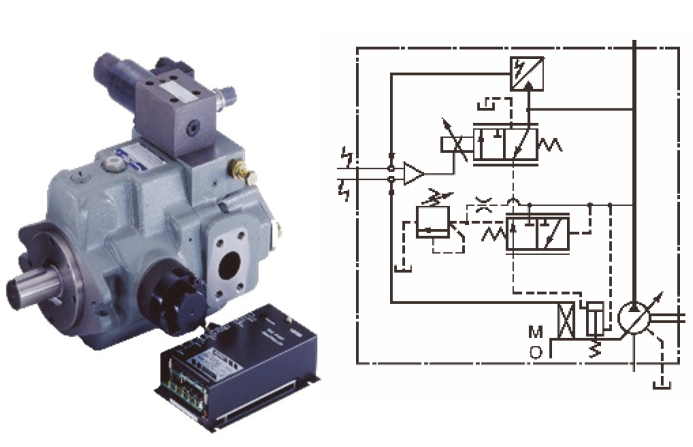

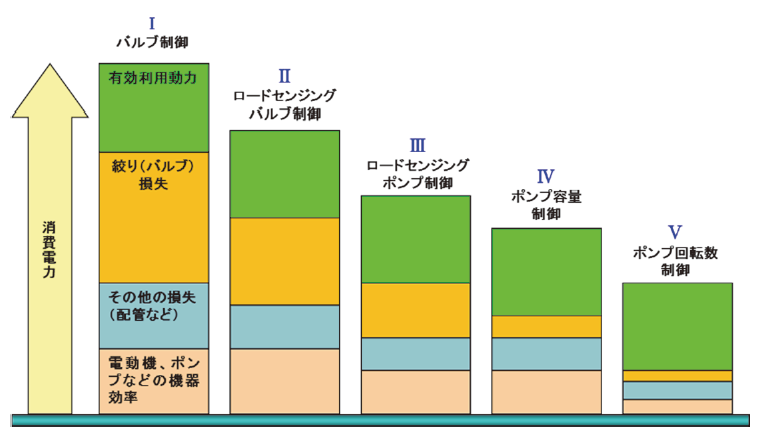

油圧に携わって40年を超える.その間,社会的価値観が変化していくことを体験してきた.油圧に関わる評価基準も変化が見られる.そのひとつとして油圧機器・制御システムの動力伝達効率の重要性の高まりがある.当社では先達により早くから省エネ化を目指し,ロードセンシングバルブ(図1),ロードセンシングポンプ(図2),比例電磁式圧力流量形可変ピストンポンプ(図3)が製品化され,現在でも主要製品として位置付けられている.

ロードセンシングバルブは,固定容量ポンプと組み合わせて使用するが,回路圧力は,負荷圧力より+α分だけ加算した最低限必要なレベルになるものの,負荷の必要油量以上は弁内を通過して捨ててしまう損失がある.その後のロードセンシングポンプでは,負荷圧力を負荷流量に見合ったポンプの吐出量となるため,さらなる省エネ化が図られた.これらは油路の絞り機構を減らすあるいは排除することで目的を達成してきた.

一方,基本的に絞り機構による制御である油圧制御弁は内部漏れ,流路絞り部での圧力損失はエネルギー損失そのものである.しかし高性能,高応答,高精度のシステム実現に油圧バルブ制御は欠かせない.

私は長年,省エネ性と高性能化という命題の中で油圧制御に関わった.その中で省エネ性を求めたプラスチック加工射出成形機でのACサーボモータ駆動ポンプ回転数制御の開発,そして高応答・高性能を追及した直動形リニアサーボ弁を用いたNC板金パンチングプレス油圧制御システムを紹介したい.

2.1 省エネ化

ロードセンシングポンプが普及して間もなく全電動式射出成形機が登場して油圧式と電動式の省エネ性がクローズアップされた.

2.1.1 射出成形機向けACサーボモータ駆動ポンプ回転数制御の開発

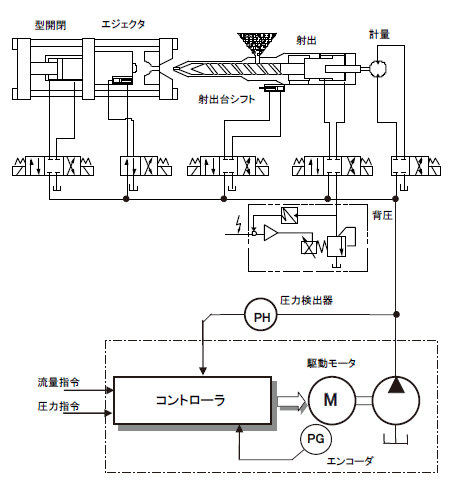

射出成形機の主な工程は型開閉,射出台シフト,射出,突き出し,計量である(図4).いずれも流量,圧力が同時に最大あるいは定格動力付近での運転時間はわずかである.ここで可変容量ピストンポンプ駆動の誘導電動機は,低負荷動作時の効率低下が著しく,特に無負荷状態では顕著である点に着目した.このため誘導電動機を高効率同期型電動機とし,かつ斜板角制御による流量制御の高応答性を確保するためACサーボモータを採用した(図5).なお採用したACサーボモータは油圧制御用に瞬時最大使用トルクや実効負荷トルクに適した過負荷保護特性を持つものに改良を加えた.圧力制御では,負荷圧力をフィードバックして

いる.本制御システムにより射出成形機の消費電力を従来比30~70%削減の大幅な省エネ化が図れた.

本制御システムは,省エネ性の点で全電動式射出成形機の動力損失と同一レベルと評価され,制御性の向上も認められ,日本国内大手成形機メーカーに採用された.2000年代に入ると油圧式射出成形機の標準的駆動方式となり,その後間もなく海外,中でも中国で普及し現在の主流方式に成長した.

現在,射出成形機には全電動式と油圧式に大別されるが,油圧式には可変容量形ピストンポンプ制御方式とここに紹介した同期型モータ駆動によるポンプ回転数制御方式(ハイブリッド式と呼称されている)が普及している.日本国内ではほぼ全電動式が生産され,欧米ではやや油圧式が多く,世界最大生産台数を誇る中国においてはハイブリッド式が圧倒的台数を占めている.方式の選択は,成形品の種別,型締め力の大小,取扱の容易さ,コスト(初期投資価格,ランニングコスト,装置寿命による廃却までの生涯コストなど)などを勘案しているようだ.

本システム開発は,当社は1990年代中頃から手掛けたが,射出成形機の省エネ化は以前から各種の試み,製品化が進められていた(図6,7).たとえばイギリスでは,1973年に省エネ,低騒音を目的としてDCモータによるポンプ回転数制御を射出成形機に適用する特許出願されている.また同じく射出成形機での適用に関して,1989年米国において,流量・圧力制御を比例制御弁で行い,その流量供給源の油圧ポンプ駆動にDCブラシレスモータを用い,あらかじめプログラムされた回転数を変更する方法が製品化されている.そこでは誘導電動機とDCブラシレスモータの効率が論じられている.

2.2 高性能化

ACサーボモータ駆動ポンプ回転数制御は省エネ性の点で大きな成果を得たが,一方,バルブ制御方式の高応答性,高精度など優れた制御性は油圧制御の大きな魅力である.

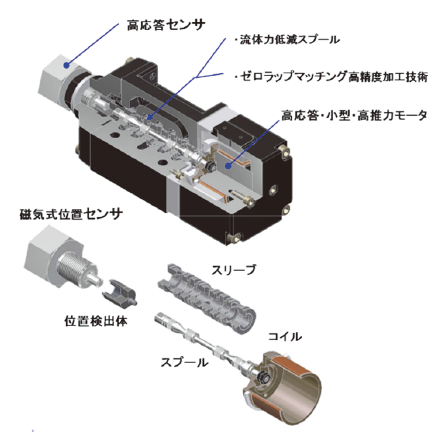

2.2.1 直動形リニアサーボ弁

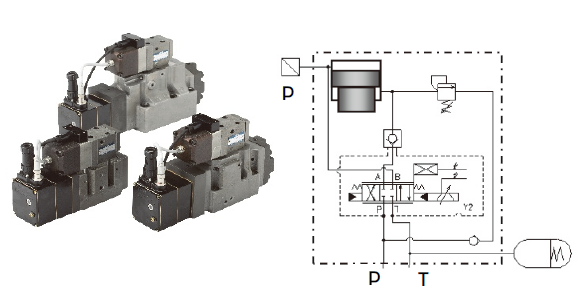

油圧サーボ弁はノズルフラッパ方式を基本として長く使われてきたが,より高性能,使いやすさを求めて当社では直動形リニアサーボ弁を開発,市場投入した(図8).最高圧力35MPa,定格流量4~40L/minで450Hz/90°位相遅れの周波数応答,比例弁並みの対コンタミ性,スプール直接駆動によるエネルギー損失低減などの特長を持つ.

流量方向制御スプールを①ネオジウム・鉄・ボロン(Nd-Fe-B)磁石を用い,新規に開発した小型・高推力のリニアモータによる駆動,②流体解析を活用しフローフォースを低減,③小型化のための変位センサの開発に加え,④高応答化のための位置決め制御系の開発など,いくつかの壁を超えた製品である.

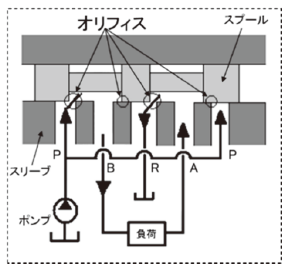

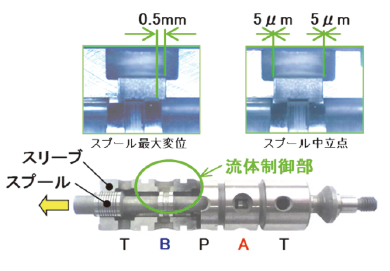

バルブ制御の基本は方向切り替えとオリフィスによる流量制御(図9)だが,当弁のスプール最大変位は±0.5mm,中立点でのスリーブとスプールの勘合は5μmで加工している(図10).位置制御時の性能に大きく関わる弁中立点近傍の圧力ゲイン特性はスプールストローク約3%で供給圧力に達する.実ストロークでは20~30μm範囲で精密制御を行っている.このように単純だが精巧な加工技術による要素機構は電子工学出身の私には驚きであった.

2.2.2 バルブ制御による高応答・高性能油圧制御システムの開発

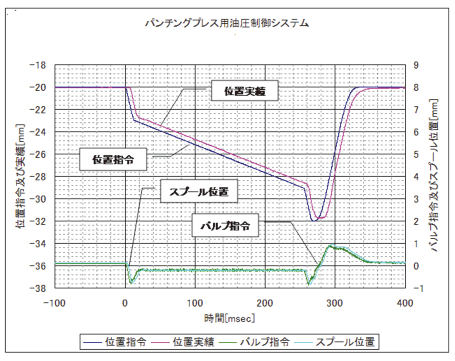

直動形リニアサーボ弁開発はNC板金パンチングプレス機のヒット数増大,装置の振動・騒音・ショックの低減を目指した装置メーカーの要請を受けたもので,当弁をパイロット弁とした親子弁を形成し大流量250L/min化してシステムを構成した(図11).装置要求仕様の厚さ3mmの金属板を300hit/minで打ち抜く能力を持ち,打ち抜き音の低減,装置の振動・ショック低減実現のため油圧シリンダ位置指令に対する追従性向上を実現した.

油圧シリンダを8mm高速下降し,3mmを高圧で打ち抜き,反転して高速上昇する1サイクル約0.3秒の繰り返し動作の実例を示す(図12)が,高速サイクルの位置指令追従制御である.特に打ち抜き後の切換し点の追従性はバルブスプール機構のメータイン・メータアウトの優れた制御性によるものである.切り返し直前では瞬時に圧抜き動作も含まれ低騒音,ショック低減効果も大きい.

3.社会環境の変化と評価指標

省エネ性を目指した絞り機構の排除,バルブレス化を経て,誘導電動機駆動からACサーボモータ駆動によるポンプ回転数制御に辿り着いた経緯を紹介し,一方で制御性を重視したバルブ制御の事例を紹介した.

社会環境により必然的に要求内容は変化する.この時,評価指標を冷静に適確にとらえる感性を持ち続けたいと思うが,容易なことではない.単純に思いつく評価指標としては①性能(高圧化,高応答化),②小型・軽量化,高密度化,③効率(省エネ,低圧損,低リーク,機械効率,容積効率,全効率),④環境影響,⑤多機能・高知能化,複合化,⑥操作性・快適性,⑦安全性,寿命,⑧生産性・加工性などが浮かび,加えて入手性・低コスト化が欠かせない.またそれを支える評価技術の進展はどうか,興味は尽きない.何かを実現するために何かを捨てる判断も重要となる.開発者の品性,感性を磨くことを忘れてはならないと思う.

4.むすび

与えられた業務の中で何かを創り出す喜びを覚え今に至ったが,今回の受賞は携わった仕事を評価していただけたと受け止め大変光栄に思う.最後に,私は6月末で油研工業役職を退任し,企業人としての終わりを迎える.この時期に自身を振り返り,区切りとなる本稿執筆の機会をいただいたことに感謝申し上げ,今後とも当学会ならびにフルードパワーシステムのますますの発展を祈念して結びとしたい.

著者紹介

おおばこういち

おおばこういち

大場孝一 君

1973年東京電機大学工学部電子工学科卒業,同年油研工業株式会社入社.

主に電気‐油圧制御システム設計,開発に従事,その後グローバル事業本部,経営企画室を統括,現在 常務取締役

日本フルードパワーシステム学会員・フェロー,理事.

![]()

図1 ロードセンシング

図2 ロードセンシングポンプ

図3 比例電磁式圧力流量形可変 ピストンポンプ

図4 射出成形機用油圧制御システム

図5 ACサーボモータ駆動ポンプ回転数制御

図6 油圧制御のエネルギー損失概念図

図7 射出成形機省エネ化の変遷

図8 直動形リニアサーボ弁の構造

図9 方向流量制御弁の絞り機構

図10 スプール・スリーブ機構

図11 大流量リニアサーボ弁と油圧回路例

図12 NC板金パンチングプレス動作(高速打ち抜き例)