1.はじめに

この度は,「電動流量制御弁とタクトタイムコントローラを用いた空気圧シリンダ制御およびモニタリングシステム」に関して,日本フルードパワーシステム学会・技術開発賞という名誉ある賞を受賞できたことに大変光栄に思うとともに,高く評価いただいたことに感謝申し上げる.

本システムに用いられる電動流量制御弁とタクトタイムコントローラは,空気圧シリンダの作動時間を設定値に自動で補正するとともに,補正の回数からシリンダの劣化を予測することができる製品である.

本稿ではこれらの機器の原理・機能および本技術の活用について解説する.

2.技術内容

2.1 電動流量制御弁とタクトタイムコントローラ

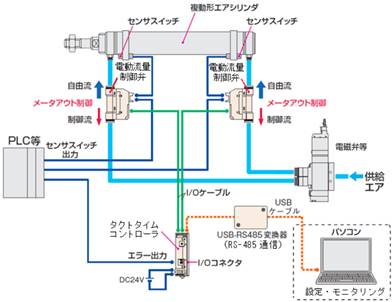

電動流量制御弁とタクトタイムコントローラ(以下TTCと呼ぶ,図1)を用いた空気圧シリンダ制御およびモニタリングシステムにおいて,中核を担うこれら2つの機器について説明する.図2は空気圧シリンダ作動制御における一般的回路に,電動流量制御弁・TTCを組み込んだ機器構成の一例である.

電動流量制御弁は速度制御弁同様,シリンダ配管ポート付近に設置するのが望ましい.従来の速度制御弁との違いは,小形ステッピングモータと遊星歯車を内蔵していることである.ステッピングモータはTTCから送られる信号により作動し,電動流量制御弁の開度(弁の開き度合い)の調整が可能である.また,この開度は任意の値(0〜100%)に数値入力することも可能である.遊星歯車は減速比が高く,出力軸側からは動かない機構となっている.すなわち,設定した開度は機械的に保持され,モータに常時励磁不要で作動時のみ励磁すればよい.

TTCはシリンダに取り付けられた磁気近接スイッチなどのセンサ信号を取り込み,シリンダ作動時間のモニタリングを常時行う.そして,あらかじめ設定した時間を維持するよう電動流量制御弁を適宜作動させ,シリンダの作動時間補正を実行する制御機器である.また,TTCはRS485によるシリアル通信機能を有しており,TTCの各種パラメータ・シリンダの作動時間等の情報はPLCやパソコンなどの機器を介して確認できる.

2.2 自動補正機能

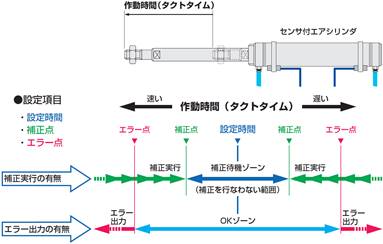

電動流量制御弁とTTCによるシリンダ作動時間の自動補正機能について,図3を用いて説明する.自動補正を実行する際,設定する項目は設定時間・補正点・エラー点の3つのパラメータである.

設定時間はシリンダが動き出し,ストロークエンドに到達するまでの時間である.

補正点は自動補正を実行する時間の範囲を決定するパラメータである.2つの補正点の間の領域は補正待機ゾーンと呼び,自動補正を実行しない範囲である.仮に設定時間を1s,補正点を±0.05sに設定すると,シリンダ作動時間が0.95sから1.05sの範囲では自動補正は行わない.しかし,この範囲から外れると,補正待機ゾーン内に入るよう補正を実行する.この補正を1回あるいは複数回実行し,シリンダ作動時間を設定した時間の範囲内に収めようとする.実行した補正の回数はTTCでカウントしており,外部機器で通信を用いて確認することができる.

エラー点はエラー出力信号を出力する時間の範囲を決定するパラメータである.設定したエラー点の範囲から外れると,TTCは外部に信号を出力する.仮に設定時間を1s,エラー点を±0.1sに設定すると,シリンダ作動時間が0.9s以下もしくは1.1s以上になると信号を出力する.この出力は,エア漏れによるシリンダ速度上昇や異物の噛み込みによる速度低下といった異常発生時の緊急停止信号として使用できる.

2.3 空気圧シリンダの劣化予測

空気圧シリンダの長期作動において発生する故障は,潤滑剤減少やシールの損傷・摩耗に起因する作動不良が挙げられる.しかし,これらの故障は一定の作動回数に到達して急に悪化するのではなく,微少な変化を積み重ねていき,許容範囲を逸脱したときにはじめて故障と判断される.この段階的変化を把握することで劣化が検知可能であり,検知手段として自動補正機能が活用できる.シリンダの作動時間は劣化とともに変化していくが,自動補正により設定時間へと補正される.劣化していく程補正回数は増えていくので,補正回数やこの増加量を把握することで劣化の情報を得ることができる.

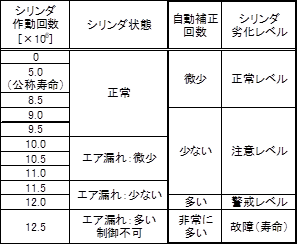

図2の構成にて,複動形空気圧シリンダを内部のパッキンが破損し制御不能になるまで動作させたときの補正回数と作動回数およびシリンダの劣化状態を表したグラフを図4に示す.図4より,作動回数の少ない状態では補正回数は少なく,安定して作動していたと言える.しかし,作動回数が増えていくと補正回数も増加する.試験では作動回数9×106回付近から顕著に増加し,10×106〜12×106回では,シリンダは正常に作動していたが,小規模なエア漏れが発生し,補正回数はより増加する傾向となった.したがって,作動時間は頻繁に変化していたと判断できる.12.5×106回では,多量のエア漏れが発生し自動補正を用いても制御困難な状態になった.

本結果について,表1に自動補正回数を基準に4つの劣化レベルに分類にした.まず,シリンダが正常で補正回数も少なく安定した「正常レベル」である.次に,作動回数が公称寿命を超え,シリンダから少量のエア漏れが発生し,補正回数が徐々に増加する「注意レベル」である.この状態は使用上支障ないが,劣化の進行が認められ,シリンダのメンテナンスを検討する段階である.そして,補正回数が著しく増加し,シリンダ作動が不安定となりつつある「警戒レベル」である.この状態は,初期設定維持の限界が近づいており,メンテナンスを実施する段階にあると言える.最後に,制御不能となる「故障(機器寿命)」である.

このように,自動補正回数をカウントし,この増加量から劣化レベルを見定めることで,劣化予測・メンテナンス時期の把握につなげることができる.

2.4 スマートファクトリーへの活用

電動流量制御弁およびTTCを用いたシリンダ劣化予測をスマートファクトリーで活用するには,自動補正回数などのデータをPLCやパソコンなどで収集し蓄積できるシステムが必要である.TTCは前述のとおりRS485による通信機能を有しており,各種情報をPLC等のRS485通信ユニットを用いて収集可能な仕様となっている.また,TTCにはアドレス設定機能があり,図5の構成例のようにデイジーチェーン接続することにより,最大16台まで情報の一括で収集し,劣化予測等に役立てることができる.

3.おわりに

空気圧シリンダの作動時間を自動補正するとともに,収集したデータからシリンダの劣化予測につなげられる本システムは,スマートファクトリーが目指す稼働の効率化に寄与できるものと考えている.今後もこのような技術の創造に挑戦し,生産の省力化ならびに効率化に貢献できるよう努めていきたい.

著者紹介

さいとうゆたか

さいとうゆたか

齊藤 悠 君

2003年秋田県立大学システム科学技術学部機械知能スシテム学科卒業.

同年株式会社コガネイ入社.

空気圧アクチュエータ・電動制御機器・ポンプの開発に従事.

日本フルードパワーシステム学会員.

E-mail: saitoh-yk(at)koganei.co.jp

図1 電動流量制御弁(左)とタクトタイムコントローラ(右)

(iB-Flowシリーズ)

図2 電動流量制御弁・タクトタイムコントローラを用いた空気圧シリンダ作動制御構成

図3 タクトタイムコントローラによる自動補正

図4 空気圧シリンダ連続作動試験による補正回数と劣化状態

表1 自動補正から判断するシリンダの劣化レベル

図5 複数台使用時の構成例